在所有故障当中,相对其他系统,BMS的故障是相对较高的,也是较难处理的。

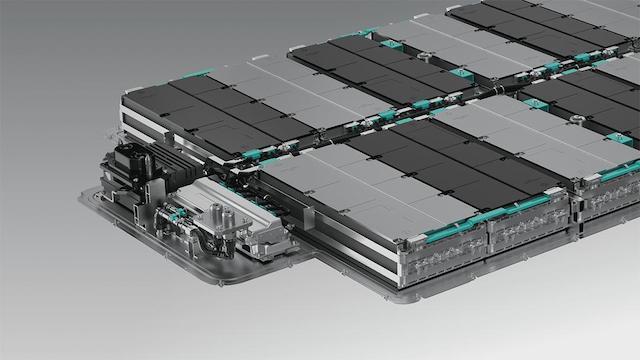

电池管理系统BMS(Battery Management System)负责控制电池的充电和放电以及实现电池状态估算等功能,与电池、整车系统密切相关。

但是,国内很多汽车厂商及电池PACK企业对于BMS的重要性认识不足。部分车企甚至认为,将各个单体电池芯链接上,就能保证车辆运行,对其安全性心存侥幸。

据悉,部分车企(以低速车为例)为了抢占市场占有率,在BMS采购中一味地追求低价格。而某些不良BMS供应商为获得合同的签订,以降低BMS功能指标或“阉割”部分功能,来达到低成本的效果。

但事实上,在所有故障当中,相对其他系统,BMS的故障是相对较高的,也是较难处理的。如此不负责任,在埋下安全隐患的同时,对行业的良性发展造成了损害。

因此,起点锂电大数据记者对BMS常见故障的类型分析,进行了整理,以供业内参考。

1、上电后主继电器不吸合

可能原因:

负载检测线未接、预充继电器开路、预充电阻开路。

故障排除:

使用 BDU 显示模块查看母线电压数据,查看电池母线电压,负载母线电压是否正常;检查预充过程中负载母线电压是否有上升。

2、BMS 不能与ECU 通信

可能原因:

BMU(主控模块)未工作、CAN 信号线断线

故障排除:

检查 BMU 的电源 12V/24V 是否正常;检查 CAN 信号传输线是否退针或插头未插;监听 CAN 端口数据,是否能够收到 BMS 或者ECU 数据包。

3、BMS 与 ECU通信不稳定

可能原因:

外部 CAN 总线匹配不良、总线分支过长

故障排除

检测总线匹配电阻是否正确;匹配位置是否正确,分支是否过长。

4、BMS 内部通信不稳定

可能原因:

通信线插头松动、CAN 走线不规范、BSU 地址有重复。

故障排除:

检测接线是否松动;检测总线匹配电阻是否正确,匹配位置是否正确,分支是否过长;检查 BSU 地址是否重复。

5、系统供电后整个系统不工作

可能原因:

供电异常、线束短路或是断路、DCDC无电压输出。

故障排除:

检查外部电源给管理系统供电是否正常,是否能达到管理系统要求的最低工作电压,看外部电源是否有限流设置,导致给管理系统的供电功率不足;可以调整外部电源,使其满足管理系统的用电要求;检查管理系统的线束是否有短路或是断路,对线束进行修改,使其工作正常;外部供电和线束都正常,则查看管理系统中给整个系统供电的DCDC是否有电压输出;如有异常可更换坏的DCDC模块。

6、电池电流数据错误

可能原因:

霍尔信号线插头松动、霍尔传感器损坏或接反、采集模块损坏。

故障排除:

重新拔插电流霍尔传感器信号线;检查霍尔传感器电源是否正常,信号输出是否正常;更换采集模块。

7、电池温差过大

可能原因:

散热风扇插头松动,散热风扇故障,冷却液失效,冷区系统未启动。

故障排除:

重新拔插风扇插头线;给风扇单独供电,检查风扇是否正常,更换冷却液,检查冷却系统。

8、继电器动作后系统报错

可能原因:

继电器辅助触点断线,继电器触点粘连

故障排除:

重新拔插线束;用万用表测量辅助触点通断状态是否正确,检查熔断报错原因排除后更换继电器。

9、不能使用充电机充电

可能原因:

充电机与 BMS 通信不正常

故障排除:

更换一台充电机或 BMS,以确认是 BMS 故障还是充电机故障;检查 BMS 充电端口的匹配电阻是否正常。

10、车载仪表无 BMS 数据显示

可能原因:

主控模块线束连接异常

故障排除:

检查主控模块线束是否有连接完备,是否有汽车正常的低压工作电压,该模块是否工作正常

11、部分电池箱的检测数据丢失

可能原因:

整车部分接插件可能接触不良,或者BMS从控模块不能正常工作

故障排除:

检查接插件接触情况,或更换BMS模块;。

12、SOC异常

现象:SOC在系统工作过程中变化幅度很大,或者在几个数值之间反复跳变;在系统充放电过程中,SOC有较大偏差;SOC一直显示固定数值不变。

可能原因:

电流不校准;电流传感器型号与主机程序不匹配;电池长期未深度充放电;数据采集模块采集跳变,导致SOC进行自动校准;霍尔传感器故障;

SOC校准的两个条件:1)达到过充保护;2)平均电压达到xxV以上。客户电池一致性较差,过充时,第二个条件无法达到。通过显示查看电池的剩余容量和总容量;电流传感器未正确连接;

故障排除:

在触摸屏配置页面里校准电流;改主机程序或者更换电流传感器;

对电池进行一次深度充放电;更换数据采集模块,对系统SOC进行手动校准,建议客户每周做一次深度充放电;修改主机程序,根据客户实际情况调整“平均电压达到xxV以上”这个条件中的xxV。设置正确的电池总容量和剩余容量的;正确连接电流传感器,使其工作正常。

总结:

据悉,BMS是动力和储能电池包中不可或缺的重要部件,随着新能源产业链的发展,BMS的技术和市场规模都在高速增长。

技术方面,起点研究(SPIR)统计显示,2017年时,BMS成本平均占据电池组总成本20%,到2018年技术高速发展后,已缩减至的15%以上,占据整车成本的6%左右。

某管理系统厂家相关人员表示,以前还有绝缘检测报警、采集模块数据为 0等情况,如今较少出现。

现在,BMS技术快速发展,在绝缘检测方面,已基本不会出现相关问题警报;同时,采集模块数据为0的情况,也基本很少见。

市场方面,起点研究(SPIR)预测,2018 到2025 年全球新能源汽车带来的BMS 市场的复合年均增长率将达到30%左右。

由此可见,市场发展良莠不齐,除了部分良不健康现象,BMS的技术开发和市场规模相比之前,有了质的飞跃,并且不断进步。

电池交流

电池交流 电池技术

电池技术 电池问答

电池问答 供求信息

供求信息 电池回收

电池回收 认证检测

认证检测 电池管理系统

电池管理系统 电池修复

电池修复 广告发布

广告发布 锂电池

锂电池 动力电池

动力电池 锂离子电池

锂离子电池 磷酸铁锂电池

磷酸铁锂电池 三元锂电池

三元锂电池 18650锂电池

18650锂电池 锂电池厂家

锂电池厂家 钠离子电池

钠离子电池 新能源汽车

新能源汽车 电池会议

电池会议 电池展会

电池展会 商务活动

商务活动